Demander un devis de livraison

Nous allons calculer le prix de l'expédition dès réception de votre demande.

Vous suivez maintenant Chaises de Salon. Vous pouvez gérer les alertes dans les paramètres de votre compte.

Vous avez supprimé le suivi de Chaises de Salon.

Demander un devis de livraison

Nous allons calculer le prix de l'expédition dès réception de votre demande.

Ça pourrait aussi vous intéresser

Produits Sponsorisés

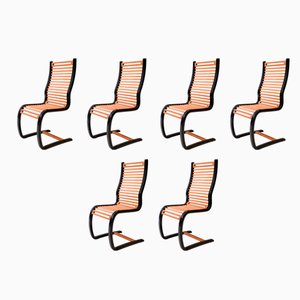

Chaises de Salle à Manger String par Terje Hope, Norvège, 1984, Set de 6

Chaises Art Déco en Laque Noire et Velours Crème, France, 1930s, Set de 8

Chaises Antiques en Acajou, Set de 6

Chaises Empilables Modèle Omstak par Rodney Kinsman pour Bieffeplast, 1960, Set de 9

Autres produits du même vendeur

Table Basse Hexa par Bernard Vuarnesson pour Bellato, 1980s

Chaises Vintage par Jørgen Rasmussen pour Rabami, Danemark, 1975, Set de 5

Canapé Brigantin par Michel Ducaroy pour Ligne Roset, 1980s

Chaises de Salon Louis 20 par Philippe Starck pour Vitra, Set de 6

Table Basse Modèle Flipper en Aluminium & Verre par Matthew Hilton pour SCP, 1980s

Table Basse Pivotante, 1970s

Rocking Chair G1 par Pierre Guariche pour Airborne

Plafonnier Stalactite par Nanny Still pour Massive Lighting, années 60

Fauteuil PK22 en Osier par Poul Kjærholm pour Fritz Hansen

Fauteuils et Canapé Africa en Chêne et Cuir par Esko Pajamies pour Asko Oy, 1970s, Set de 3

Grand Bas-Relief Brutaliste en Aluminium par Marc D'Haenens, 1970s

Divan en Chêne et Rotin par Jos De Mey pour Van Den Berghe Pauvers, 1960s

Table de Salle à Manger en Chêne et Chaises Orchid par Bob Van Den Berghe pour Vandenberghe-Pauvers, Set de 5

Canapés LC3 en Cuir Gris et Chrome par Le Corbusier, Pierre Jeanneret et Charlotte Perriand pour Cassina, 1990s, Set de 2

Vases Candle Wax par František Pečený pour Heřmanova Huť, 1970s, Set de 3

Bureau Modèle 3803 Minimaliste par André Cordemeyer / Dick Cordemeijer pour Gispen, 1960s

Chaises et Table Cubic FM60 par Radboud van Beekum pour Pastoe, 1980s, Set de 3

Canapé Modulable Snake en Cuir Matelassé de Laauser, 1990s, Set de 8

Chaises Cantilever Modèle 06 par Maarten Van Severen pour Vitra, 2000s, Set de 2

Fauteuil Pivotant par Burkhard Vogtherr pour König & Neurath

Autres produits

Contactez-nous

Faire une offre

Nous avons remarqué que vous êtes nouveau sur Pamono !

Veuillez accepter les Termes, Conditions et Politique de Confidentialité

Contactez-nous

Faire une offre

Vous y êtes presque!

Pour suivre votre conversation sur la plateforme, merci de compléter votre enregistrement Pour procéder avec votre offre sur la plateforme, veuillez compléter l’enregistrement.Envoyé!

Merci pour votre message, un membre de notre équipe vous contactera rapidemment

Si vous etes un professionnel du design, merci de vous inscrire ici pour pouvoir profiter de bénéfices exclusifs